ビーテックニュース

※写真クリックにて拡大できます。

ビーテックが「エーミング」を始めた!

2020/04/12

3月中旬に行われた「特定整備」認証に伴う説明会が「国交省」(各地:運輸局)担当官によって行われている。4月から既に始まっている「特定整備」制度。3月末までに行われている整備項目については、4年間の経過処置との名目で4月からも作業が出来ると説明を受けた。

これを裏返すと、3月までに行っていない整備については4月以降は行うことが出来ないということになる。その項目とは・・・。「エーミング調整」。そもそもエーミング調整ってなに????。(聞きなれない方も多い)

簡単に説明をすると、「走る・止まる・曲がる」自動車の基本的動作を、電子機器により補助する装置が装備されている車が現在90%以上の新車に装着されている。令和3年の11月からの新車にはこの装置が標準装備になり100%義務付けられることも決定。

そうなると、その電子機器が正確に作動しているかの整備が出来る工場が限られてくる。衝突を軽減する「自動ブレーキ」なんかも代表する装置。最近では前方の車両に追随していく、または車線通りに走行するレーンキープなど。

100年に一度の自動車革命と言われているほどに、自動車の安全装置が電子化されていく。これにより運転による疲労軽減や誤作動による事故が劇的に減少してくる。しかし、その安全である車がその「知識や設備」のない修理(整備)工場で誤った整備をしてしまった場合、その安全装置が正常に作動しなくなる危険性が明確になっていることから、全国の整備工場はその「認識」から始まり「知識と設備」を持たなければその電子機器装着部分の整備が出来ないことになる。

その整備のメインであるのが「エーミング診断」となる。電子機器にはフロントガラスに取り付けられている「カメラ」とフロントグリルに取り付けれられている「ミリ波レーダー」やその他、車によっては斜め後方へのブラインドモニターなどがある。その機器が整備後も正確に作動しているか?正確に取り付けられているか?を計測することを「エーミング計測・調整」である。

ビーテックBP工場(東大阪)に3月末に導入され計測・診断を行った。これにより4月以降も「エーミング計測・調整」が可能になった。

早速新型プリウスの「エーミング計測」をすることになった。

フロント部分の損傷を修理したあと「エーミングスペース」に車両が置かれた。

フロント部分の損傷を修理したあと「エーミングスペース」に車両が置かれた。

エーミング担当者は、やっぱり若手の方が習得が早いとのことで「市野整備士」が担当することになる。(私を含め、おっちゃんにはよくわからない・・・笑)

エーミング担当者は、やっぱり若手の方が習得が早いとのことで「市野整備士」が担当することになる。(私を含め、おっちゃんにはよくわからない・・・笑)

この機器はオールメーカー、オール車種に対応している優れもの!案内をしてくれたのは「㈱サンエース」様であり、導入したあとのアフターフォローもバッチリ「後藤支店長」が設置、セッティングまで行って頂き若手整備士「市野氏」に徹底的に教え込んで頂く。(真剣にメモを片手に実車で覚えていく市野氏:頑張れ!)

この機器はオールメーカー、オール車種に対応している優れもの!案内をしてくれたのは「㈱サンエース」様であり、導入したあとのアフターフォローもバッチリ「後藤支店長」が設置、セッティングまで行って頂き若手整備士「市野氏」に徹底的に教え込んで頂く。(真剣にメモを片手に実車で覚えていく市野氏:頑張れ!)

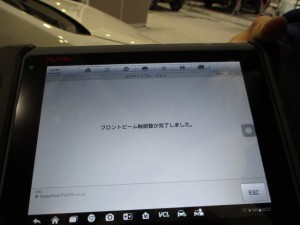

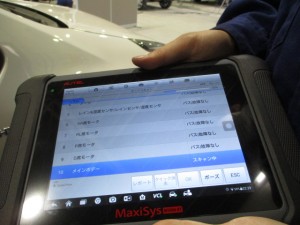

このタブレットに現車の情報を入れていく。通信で情報がどんどん入っていく(早!)。タッチパネルでスマホ感覚。

お~!さすがやな、もう覚えていったな。アナログ世代のような邪念がない(笑)。

お~!さすがやな、もう覚えていったな。アナログ世代のような邪念がない(笑)。

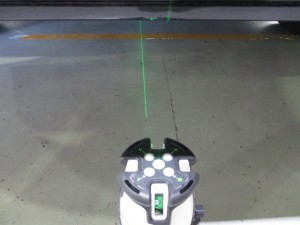

ここからは、車両の「中心」を出す作業に入る、このレーザー機器で「お~!」凄いなこれ。

ここからは、車両の「中心」を出す作業に入る、このレーザー機器で「お~!」凄いなこれ。

下から除くと前方の反射板にしっかり照射されている。車両と床面が真っすぐに修理されていることも確認できる。

下から除くと前方の反射板にしっかり照射されている。車両と床面が真っすぐに修理されていることも確認できる。

次の行程などは、タブレットに詳しく表示されてくるので、それに従ってセッティングしていくだけ。いよいよ「計測」に入る。

次の行程などは、タブレットに詳しく表示されてくるので、それに従ってセッティングしていくだけ。いよいよ「計測」に入る。

「ほぉ~、このターゲットにしっかりカメラが向いているかのチェックをするんやな・・なるほど・・・」(わかってるのか?迫田工場長・・・)「ワシが修理した車に誤差がある訳ないやろ・・」(もうええから向こう行っといて!(溶接しとき)」(笑)。

「ほぉ~、このターゲットにしっかりカメラが向いているかのチェックをするんやな・・なるほど・・・」(わかってるのか?迫田工場長・・・)「ワシが修理した車に誤差がある訳ないやろ・・」(もうええから向こう行っといて!(溶接しとき)」(笑)。

「迫田工場長!すいません、ターゲットの後ろの車に反応してますのでパネル持ってくれます?」、「人使い荒いなぁ~」(ええから、持っといて!)。「これでええか?」「OKです!異常なし!」次はミリ波レーダーの計測。(え?もうおわり?早いな~!)

「迫田工場長!すいません、ターゲットの後ろの車に反応してますのでパネル持ってくれます?」、「人使い荒いなぁ~」(ええから、持っといて!)。「これでええか?」「OKです!異常なし!」次はミリ波レーダーの計測。(え?もうおわり?早いな~!)

トヨタ車のミリ波レーダーは、このフロントエンブレムの中に仕込まれている。「へ~!」先ずは高さを合わせる。

トヨタ車のミリ波レーダーは、このフロントエンブレムの中に仕込まれている。「へ~!」先ずは高さを合わせる。

タブレットにメーカーの指定する距離が表示その距離を測り車両中心のレーザーに合わせる、「工場長!そこちょっと押さえてもらえます?」、「こら!お前これは一人でやらなあかん作業やど!」(立っている者、親でも使え)。緑のレーザー光線が良く見えるように付属のサングラスを付けて確実に、中心と距離を出しターゲットの置場を決める。

ここで「バッチリ」ですわ!ターゲットに付けられている水平器で微調整。

ここで「バッチリ」ですわ!ターゲットに付けられている水平器で微調整。

「よし!エンブレムの中心線にレーザーが当たっている(赤い点)」これで計測準備はOK!いよいよ計測スタート。

「よし!エンブレムの中心線にレーザーが当たっている(赤い点)」これで計測準備はOK!いよいよ計測スタート。

タブレットに一瞬にして、「完了しました!」と表示された。その後、車両のコンピューター診断も同時に行う。全ての項目に「問題無し」と表示され「計測完了!」事務所パソコンにこのタブレットを接続し、計測結果を印刷して完了!(お見事)。

編集後記>:前置きでは、非常に難しい内容を縷々書き並べてしまいましたが、今後の整備工場にとっては非常に大切なことになります。結果はカーユーザー様全てに関係してくることであり、「特定整備」認証を取得していない工場ではこのような「エーミング」が行える工場ではないといけないことになっていきます。これからの自動車整備工場は「K・K・D」はダメになります。「K(勘)・K(経験)・D(度胸)」では、安全であった先進安全自動車が、安全ではなくなります。

作業時間は僅か「1時間前後」、しかしその重要性と今後の必要性を考えると、必要な作業になります。人の命を乗せている「自動車」、より安全で、より快適でなければなりません。

最後に、新型「コロナウィルス」感染により犠牲になられた方々、不自由な生活を余儀なくされている方々には衷心より哀悼の誠また、お見舞いを申し上げ、まだまだ予断ならない状況下「非常事態宣言」発令で経済も落ち込み、混沌とする中「一日でも早く」終息し、復旧・復興を願っております。(取材・撮影・編集・文責:ビーテックニュース編集長「辰巳寛一」)

ビーテックニュース

すべてみる- 2023/09/21長年のご愛読「誠にありがとうございました!」暫し「休刊」いたします・・・。

- 2023/08/31特定整備認証 猶予期限(経過処置)迫るもまだ半数????(大丈夫か?)

- 2023/08/142023年8月10日「ビーテック大決起集会!」焼肉だぁ~!

- 2023/08/058月の休日案内!!

- 2023/08/01㊗10周年「8月1日」ビジレンビーテック設立記念日!

職人のつぶやき

すべてみる- 2022/02/17BMW E21 電動パワステ取付!

- 2020/11/06我が家のウサギ成長しました

- 2020/11/062020.11.05高野山の紅葉

- 2020/11/062020.11.30干し柿の季節

- 2020/10/312020.10.30びわ湖バレイ(テラス)に行ってきました